Anet A8 Brandschutz und mehr Sicherheit

Anet A8 Brandschutz und Sicherheit sind heikle Themen, da 3D Drucke oft mehrer Stunden, manche sogar Tage dauern können. Es gibt keine Garantie, dass euer 3D Drucker zu 100% sicher und brandgeschützt ist, aber ihr könnt ein paar Vorkehrungen treffen um die Gefahren zu minimieren.

In diesem Beitrag zeige ich euch, was ihr machen könnt um die Sicherheit eures 3D Druckers, am Beispiel des Anet A8, zu erhöhen – es wird aber immer eine gewisse Restgefahr bleiben. Falls ihr diese Schritte nachmachen möchtet, seid bitte äußerst vorsichtig und sorgfältig – Strom kann sehr gefählrich sein. Auch eine Sicherheitsgarantie kann ich euch nicht geben.

Brandschutz durch ein SSR (Solid State Relay / Solid State Relais)

Eine der Hauptursachen für Hitzeschäden am 3D Drucker sind die qualitativ minderwertigen Komponenten, welche mit dem Anet A8 geliefert werden. Oft kommt es vor, dass die Stecker auf dem Anet Board schmelzen, oder der Stecker vom Heizbett verschmort. Die Komponenten sind meist überbelastet.

Neben flexiblen Kabeln mit vernünftigen Querschnitten könnt ihr ein MOSFET oder SSR verbauen um die Druckerplatine zu entlasten. Ich habe mich für ein SSR entschieden, da diese etwas zuverlässiger sein sollen.

Was macht ein SSR?

Solid State Relays sind elektronische Schalter, welche Steuersignale eines Senders verarbeiten und damit andere Bauteile steuern. Bei unserem 3D Drucker verarbeitet das SSR die Steuersignale der Steuerboards und schaltet dementsprechend das Heizbett.

Der Vorteil des SSR liegt darin, dass der Heizstrom nicht mehr vom Netzteil über das Steuerboard zum Heizbett läuft. Der Heizstrom läuft jetzt ausschließlich über das SSR. Das Steuerboard muss nur noch mit wenig Last das SSR Steuern und das schont unsere Verbindungen auf dem Board.

Der Nachteil eines SSR liegt dabei im relativ hohen elektrischen Widerstand. Dieser ist höher als in einem normalen Kabel. Das bedeutet, dass das SSR sehr heiß werden kann. Ihr solltet über die Montage eines Kühlkörpers auf das SSR nachdenken.

Wie verbaue ich ein SSR?

Um die stromführenden Bauteile des Druckerboards zu entlasten, verbaut ihr am besten ein SSR für das Hotbed.

Ihr benötigt dafür

- Kabel (am besten hochflexible Silikonkabel)

- Aderendhülsen oder Kabelschuhe

- eine Crimpzange

- ein Solid State Relay

- Empfohlen: SSR Kühlkörper

- Optional: Isolierband oder Schrumpfschlauch

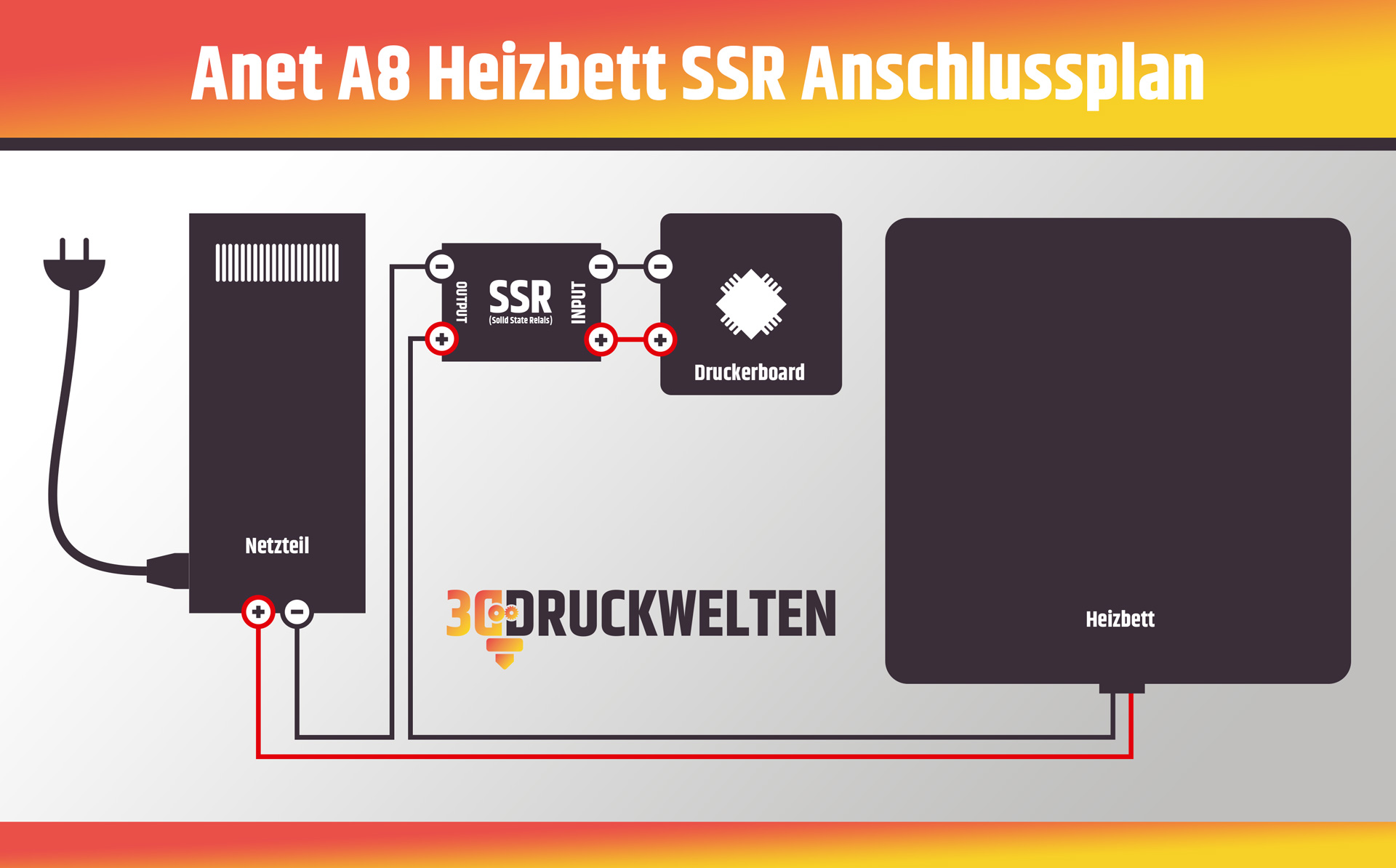

Ich habe das SSR wie folgt angeschlossen:

Ihr könnt die Komponenten vorher so positionieren, wie ihr den finalen Aufbau haben wollt. Daran könnt ihr sehen welche Kabellängen ihr benötigt und ob alles in euren Aufbau passt. Die Enden der abisolierten Kabel könnt solltet ihr zur Sicherheit mit Aderendhülsen oder Kabelschuhen versehen. Optional könnt ihr diese dann noch mit Isolierband, oder Schrumpfschlauch isolieren.

Seit dem Einbau des SSR ist wieder ein Punkt zum Anet A8 Brandschutz abgehakt. Das Druckerboard und die Stromführenden Verbindungen werden nicht mehr so heiß und ich kann ruhiger schlafen, während der Drucker läuft. Ich hoffe ihr geht auch den Weg für mehr Sicherheit beim 3D Druck. Mit der Installation eines SSR ist der nämlich noch nicht abgeschlossen.

Ein weiterer, großer Schritt für mehr Sicherheit beim 3D Druck ist das Nutzen der Marlin Firmware. Mit dem Thermal Runaway Schutz dieser Firmware sichert ihr euren Anet A8 noch mehr ab, da ein Überschreiten einer bestimmten Temperatur die Stromzufuhr zu Extruder und Heizbett kappt und den Drucker deaktiviert.