Wenn sich die Filamentrolle dem Ende nähert, müsst ihr das Filament wechseln. Vor dieser Aufgabe habe ich mich so lang es geht gedrückt, weil ich einfach keine Tricks kannte um das Filament einfacher zu wechseln.

Filament wechseln – schnell gemacht ist das nicht.

Im heißen Zustand habe ich den letzten Filamentrest aus dem Extruder gezogen und dann begann die „Tortur“: Wenn die Nozzle nicht jetzt schon verstopft war, habe ich im laufenden Betrieb (das Hotend sollte auf jedenfall heißt sein, wenn ihr neues Filament einlegt) den Lüfter abgeschraubt und mit Kühlblock und Co. zur Seite gehängt. Die Konstruktion war sehr wackelig, dennoch musste ich den Extruderknopf gedrückt halten um die Spannung von den Leiträdern zu nehmen. Bei gedrücktem Knopf fädelte ich dann das neue Filament ein, bis ich endlich das kleine Loch getroffen hatte. Kühlblock und Lüfter wieder angeschraubt und es konnte weitergehen.

Dieser Prozess ist nicht schwer, aber mühsam. Es erfordert hohe Konzentration sich nicht am Hotend zu verbrennen, das Filament ordentlich nachzulegen und auch nicht mit einem Werkzeug oder den Fingern in den laufenden Lüfter zu geraten und diesen zu beschädigen. Falls ihr schon einen Lüfter auf dem Gewissen habt oder eure Nozzle und Throat verstopft sind, findet ihr hier Ersatzteile.

Tipps und Tricks beim Filament wechseln

Der „Plop“ – Ruckartiges entfernen des Filaments

Am meisten hat mir dieser Trick beim Filament wechseln geholfen. Man heizt das Hotend gut 5°C bis 10°C über die Drucktemperatur des Filaments vor. Dann löst man die Spannung am Extruder durch gedrückt halten des Extruders. Nun drückt ihr das Filament durch die Nozzle bis ein schöner Faden entsteht. Fließt das Filament schön vor sich hin, müsst ihr jetzt ruckartig das Filament nach oben herausziehen. Durch diese Bewegung entsteht ein Sog, der die Nozzle und Throat von Filament befreit. Habt ihr alles richtig gemacht, hört ihr deutlich ein „Plop“-Geräusch und ihr müsst euch keine Sorge über eine verstopfte Nozzle machen.

Die Throat besser positionieren

Ihr könnt die Throat (das Filament Zuführröhrchen) etwas weiter in Richtung der Extrudermechanik schrauben. Damit erreicht ihr, dass sich der Abstand zwischen Fördermechanismus und Zuführrohr verringert und ihr somit das Filament einfacher, in meinem Fall sogar ohne den Lüfter abzubauen, in das Röhrchen bekommt.

Neues Filament anspitzen und begradigen

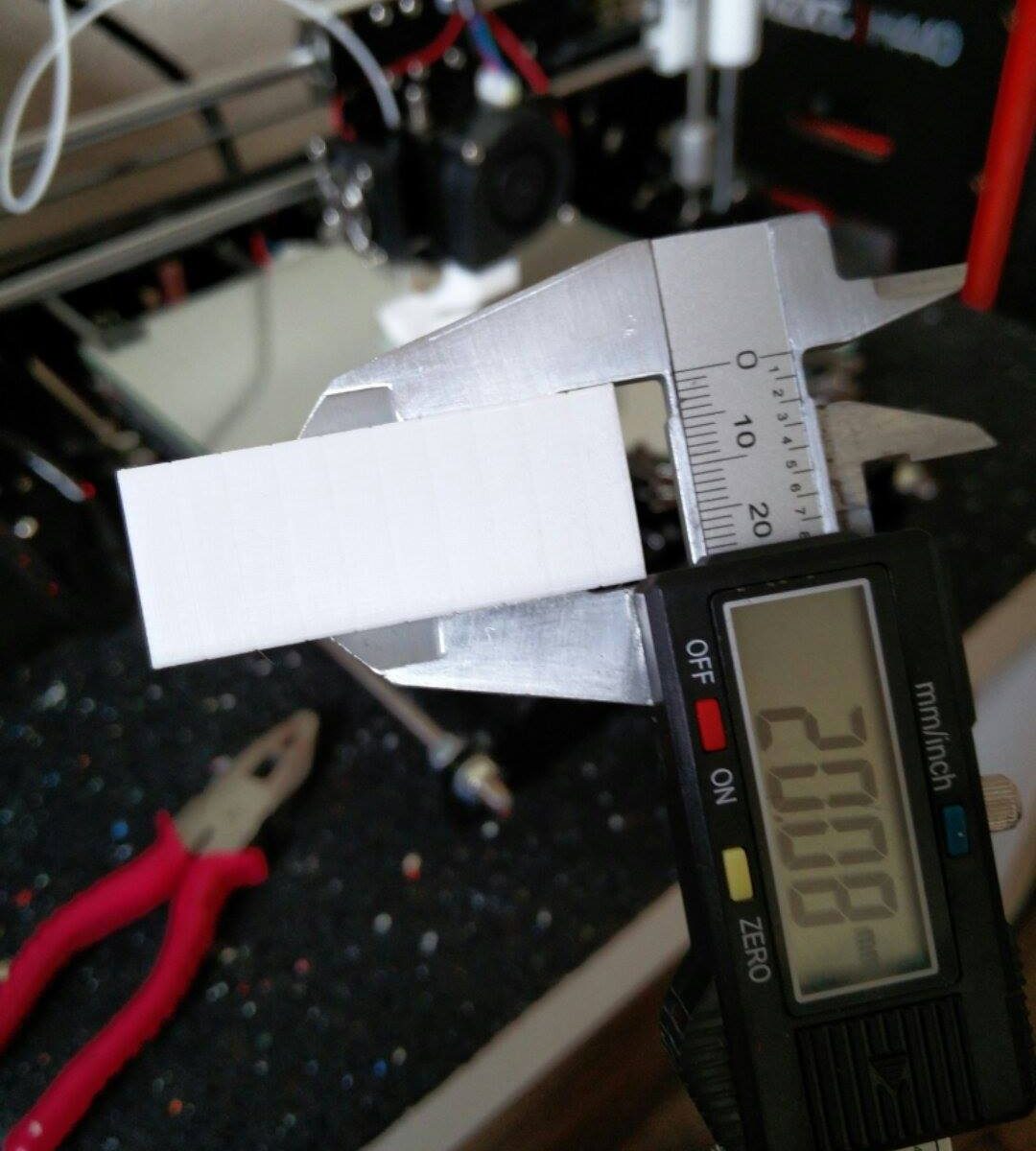

Ich habe mir angeeignet das neu einzulegende Filament anzuspitzen. Dazu nehmt ihr einfach einen beliebigen Kabelschneider (der kleine blaue liegt dem Anet A8 bei) und schneidet am Ende des neuen Filaments im 45° Winkel eine Spitze.

Danach streife ich das Filamentende (ca. 5 cm lang) immer durch meine Finger um es zu glätten und zu begradigen. Für PLA reicht die Handwärme aus, andere Materialien benötigen mit etwas mehr Zeit oder Wärme um sie zu begradigen.

Diese Schritte helfen euch das Filament zu wechseln, da ihr das gerade und angespitzte Filament nun einfacher durch den Extrudermechanismus in das Zuführrohr bekommt.